Sıvı azot sıcaklık aralığındaki kriyojenik sıcaklık kontrolü için, şu anda yaygın olarak kullanılan aşağıdaki iki yöntem mevcuttur:

Bu yöntemde, test parçası soğutma ve ilgili sıcaklık kontrolü için tamamen sıvı azota daldırılır. Ancak bu şekilde, test parçasının soğutma sıcaklığı geniş bir düşük sıcaklık aralığında kontrol edilemez ve ayarlanamaz. Sadece sıvı azotun basıncını kontrol ederek -196°C’ye yakın bir sıcaklıkta küçük bir aralıkta ayarlanabilir ve kontrol edilebilir.

Ayrıca, doğrudan daldırma yönteminde, genellikle test parçasının soğutma ve tutma süresine ulaşması beklenmez ve sıvı azot temelde tamamen buharlaşmıştır. Aynı zamanda, bu tür bir çalıştırma yöntemi nispeten basittir, ancak gerçek operatörler için yüksek gereksinimleri vardır ve hafif bir dikkatsizlik durumunda güvenlik kazaları meydana gelebilir.

Bu yöntemde, test parçasının düşük sıcaklık sıcaklığını ayarlamak ve kontrol etmek için doğrudan akış kontrollü sıvı azot veya sıvı azot gazı kullanılır. Püskürtme yöntemi kriyojenik sıcaklık kontrolü için kullanıldığında, sıvı azot veya sıvı azot gazının akış hızı, test parçasının sıcaklığının stabilitesi ve güvenilirliği ile doğrudan ilişkilidir.

Aynı zamanda, düşük sıcaklık ortamının akış kontrolü, sektörde her zaman zor ve sıkıntılı bir nokta olmuştur. Bu, düşük sıcaklık boru hattındaki KaoLu’nun Oransal Basınç Regülatöründeki tüm bileşenlerin iyi düşük sıcaklık direnci özelliklerine sahip olmasını gerektirir ve fiyatı çok pahalıdır. Bazı ilkel düşük sıcaklık kontrol sistemleri, açma/kapama kontrolü için düşük sıcaklık anahtar valflerini kullanır. Valfin maliyeti düşürülse de, bu anahtar kontrol modunun kontrol doğruluğu son derece düşüktür.

Ek olarak, düşük sıcaklık ortamının çıkışı test parçası veya ısı eşanjöründeki hava ile doğrudan temas halindedir ve havadaki su buharı soğutulduğunda hızla donar. Soğutma süresi arttıkça, düşük sıcaklık ortamının çıkışı donma nedeniyle kolayca tıkanır. Çekirdek kontrol cihazının ultra düşük sıcaklık kontrolüne oda sıcaklığında ulaşabilen bir test cihazının geliştirilmesine acil bir ihtiyaç vardır.

Yukarıda bahsedilen sıvı azot püskürtme yöntemindeki sorunları çözmek için, bu makale, farklı hassasiyetlerle sıvı azot sıcaklık aralığının geniş aralık sıcaklık kontrolü için üç çözüm sunmaktadır. Çözümün teknik çekirdeği, oda sıcaklığında gaz kaynağının akışını veya basıncını ayarlayarak düşük sıcaklık sıcaklığının hassas kontrolüne ulaşmaktır ve artık KaoLu’nun Oransal Basınç Regülatörünün düşük sıcaklık direncine sahip olması gerekmemektedir. Aynı zamanda, yukarıdaki iki teknik çözüme dayanarak, elektrikli ısıtma şeklinde üçüncü bir çözüm eklenecek, böylece daha yüksek hassasiyetli düşük sıcaklık sıcaklık kontrolüne ulaşılacaktır.

Geleneksel sıvı azot kriyojenik sıcaklık kontrol püskürtme yönteminde, genellikle sıvı azot kriyojenik ortamının püskürtme akış hızını doğrudan ayarlamak ve aynı zamanda bir kapalı döngü kontrol döngüsü oluşturmak için sıcaklık sensörü ve PID kontrolörünü birleştirmek ve son olarak akış hızını kontrol ederek kriyojenik sıcaklık kontrolüne ulaşmak yaygındır.

Yukarıda bahsedilen geleneksel sıvı azot püskürtme yöntemi analiz edildiğinde, düşük sıcaklık ortamı püskürtmenin temel prensibinin, sıvı azot tankında (kriyojenik depolama Dewar’ı) daha yüksek bir hava basıncı oluşturmak olduğu, bunun sıvı azot veya sıvı azot gazını ayarlanan boru hattına taşmaya zorlamak ve düşük sıcaklık ortamının akışını oluşturmak olduğu, son olarak akış hızını ayarlayarak düşük sıcaklık kontrolünün gerçekleştirildiği bulunabilir. Bu nedenle, sıvı azot tankındaki yüksek basınçlı gaz, tüm bunların anahtarıdır.

Gaz basıncı ayarlanabildiği sürece, sıcaklık kontrol amacına ulaşmak için sabit boru hattında farklı akış hızlarına sahip düşük sıcaklık ortamları da oluşturulabilir. Aynı zamanda, sıvı azot tankındaki gaz basıncını ayarlama yöntemi oda sıcaklığında gerçekleştirilebilir, böylece doğrudan kriyojenik ortam akış kontrolünde özel ve pahalı elektrikli kriyojenik düzenleme valflerinin kullanılması ihtiyacı ortadan kalkar.

Yukarıdaki analize dayanarak, bu makale aşağıdaki üç düşük sıcaklık kontrol şemasını tasarlamaktadır ve farklı kontrol hassasiyetlerine ulaşabilir.

Belirli bir alan boyutuna sahip herhangi bir kap için, iç basıncı, giriş ve çıkış akışıyla ulaşılan dinamik bir denge durumuna atfedilebilir. Bu nedenle, sıvı azot tankındaki gaz basıncının kontrol edilmesi isteniyorsa, etkili yöntemlerden biri, dinamik dengeye ulaşmak için sıvı azot tankına giren ve çıkan gaz akışını ayarlamaktır.

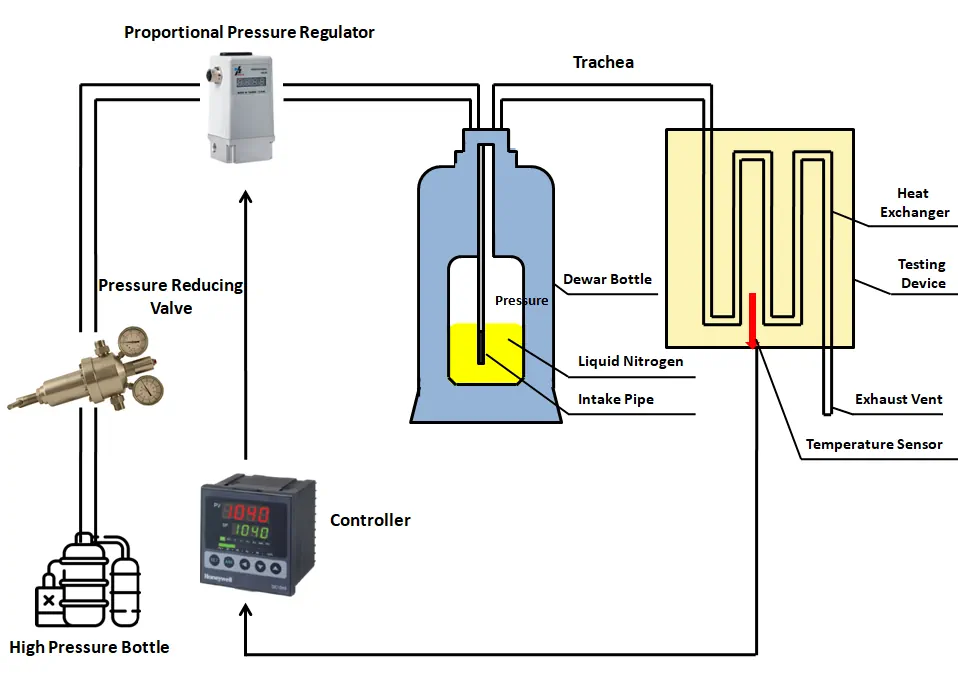

Gerçek düşük sıcaklık kontrol sisteminde, sıvı azot tankının sıvı çıkışının veya gaz çıkışının genellikle test parçasının soğutma boru hattına doğrudan bağlı olduğu unutulmamalıdır. Düşük sıcaklık ortamının akışı doğrudan sıvı azot tankının çıkışında kontrol edilirse, bir kriyojenik valf gereklidir. Bu aşamada, hava çıkış deliği akış hızı ayarlanmadan sabit tutulabilir ve sadece sıvı azot tankının giriş akış hızı ayarlanabilir. Spesifik şema Şekil 1’de gösterilmiştir.

Şekil 1’den görülebileceği gibi, yüksek basınçlı gaz (genellikle azot), basınç düşürücü valften geçerek sabit basınçlı bir gaz oluşturur ve oda sıcaklığındaki yüksek basınçlı gaz, elektrikli iğne valfi ve giriş borusu aracılığıyla Dewar şişesindeki sıvı azota akar. Oda sıcaklığındaki yüksek basınçlı gaz sıvı azota girdikten sonra, sıvı azot buharlaşır ve gaz haline gelir. Uçucu gaz, gaz çıkış borusu aracılığıyla test cihazındaki ısı eşanjöründen akarken, sızdırmaz Dewar şişesi içindeki basıncı kademeli olarak artırır.

Değiştiriciden sonra boşaltma yapılır. Hava giriş boru hattına takılan elektrikli iğne valfini ayarlayarak, iğne valfinin açılması ne kadar büyük olursa, hava giriş akış hızı o kadar hızlı olur, sıvı azotun buharlaşması o kadar yoğun olur, Dewar şişesi içindeki basınç o kadar yüksek olur ve son olarak ısı eşanjöründen akan düşük sıcaklık ortamının akış hızı o kadar hızlı olur, buna karşılık gelen soğutma hızı da o kadar hızlı olur. Bu çözümün bir diğer ana özelliği, elektrikli iğne valfinin oda sıcaklığında çalışabilmesidir.

Oda sıcaklığında giriş havası akışını ayarlama çözümünün, elektrikli iğne valfi, sıcaklık sensörü ve PID program kontrolörü aracılığıyla düşük sıcaklıkta bir kapalı döngü kontrol döngüsü oluşturduğu ve böylece düşük sıcaklık sıcaklığının sabit nokta kontrolüne veya program kontrolüne ulaşılabildiği görülebilir. Ancak, bu çözümün sorunu, sıcaklık kontrol hassasiyetinin düşük olmasıdır ve genellikle 2°C ~ 5°C’lik sıcaklık dalgalanmaları olacaktır. Başlıca nedenler şunlardır:

(1) Yüksek basınçlı gazın belirli bir akış hızı nedeniyle, Dewar şişesindeki basınç değişir ve basınçtaki değişiklik, soğutma ortamının akış hızını değiştirir. Süblimleşme süreci ve basınç değişim süreci daha karmaşıktır, bu da giriş akış hızı ile basıncın basit bir doğrusal ilişki içinde olmamasına neden olur. Bu, yanlış sıcaklık kontrolüne neden olan ana faktördür. Tüm koşullandırma sürecinin hızı çok hızlı olmadığı sürece, ancak bu genellikle yavaş bir süreçtir.

(2) Sadece düşük sıcaklık ortamını sıcaklık kontrolü için kullanan bu teknik yöntemin, hızlı soğutma ve yavaş ısınma dezavantajları vardır. Gerçek sıcaklık, ayarlanan nokta sıcaklığını aştığında, sıcaklık geri kazanımına ulaşmak için genellikle test parçasının yavaş soğutulmasını gerektirir. Bu, düşük basınç kontrolünün neden daha yüksek hassasiyete ulaşmakta zorlandığının bir başka nedenidir.

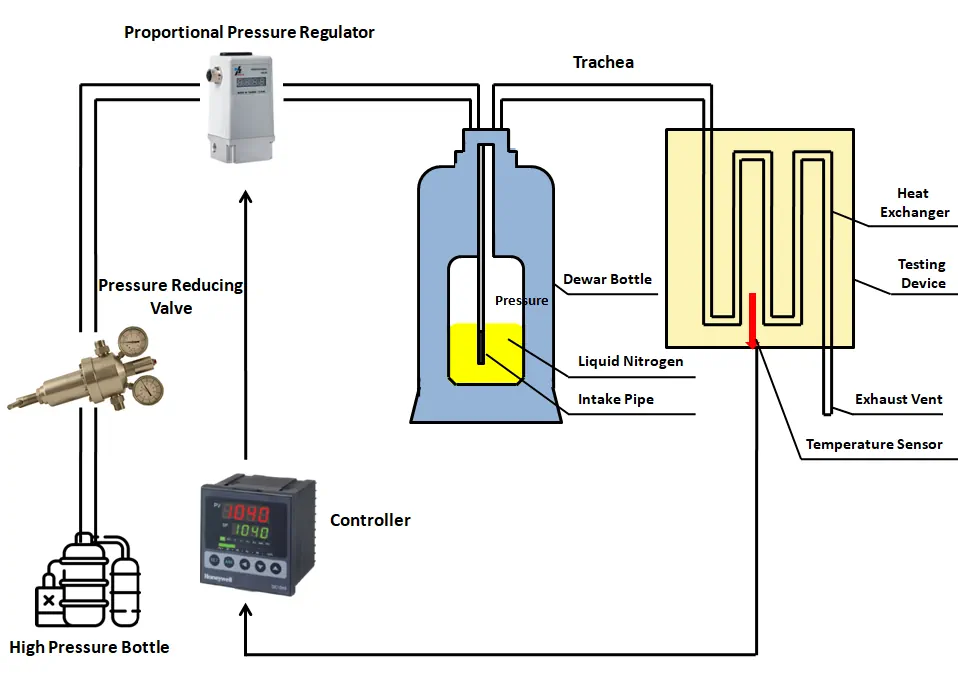

Yukarıda bahsedilen akış kontrol sürecindeki basınç istikrarsızlığı sorununu çözmek için, bu makalede önerilen bir diğer çözüm, doğrudan Dewar şişesi içindeki basıncı kontrol etmektir, yani şişe içindeki yüksek basınçlı gaz girişinin basıncını ayarlayarak ve kontrol ederek Dewar basıncına ulaşmaktır. Spesifik şema Şekil 2’de gösterilmiştir.

Şekil 2’den görülebileceği gibi, yüksek basınçlı gazın basıncı, Oransal Basınç Regülatörü aracılığıyla hava girişindeki ayarlanan değere göre kontrol edilir, böylece Dewar şişesi içindeki basıncın her zaman doğru bir şekilde kontrol edilen bir durumda olması sağlanır. Oransal Basınç Regülatöründen, bir sıcaklık sensöründen ve bir PID program kontrolöründen oluşan çift kapalı döngülü kademeli bir kontrol döngüsü (Oransal Basınç Regülatörü yardımcı bir kontrol döngüsüdüdür ve PID kontrolörü ana kontrol döngüsüne sıcaklık sensörü ve Oransal Basınç Regülatörü mekanizması ile bağlanmıştır) oluşturulmuştur.

Dewar kabındaki gaz basıncını kontrol etmek için Oransal Basınç Regülatörünün çıkış basıncını ayarlayabilirsiniz; Dewar kabındaki basınç ne kadar büyük olursa, ısı eşanjöründen akan düşük sıcaklık ortamının akış hızı o kadar hızlı olur ve buna karşılık gelen soğutma hızı da o kadar hızlı olur.

Bu nedenle, PID kontrolörü, kriyojenik sıcaklığın daha doğru kontrolüne ulaşılabilmesi için, ayarlanan noktaya veya ayarlanan programa göre Dewar kabındaki gaz basıncını otomatik olarak ayarlar ve karmaşık süblimleşme sürecinin neden olduğu kontrol belirsizliğinden kaçınılabilir. Daha önce bahsedilen akış kontrol şemasıyla karşılaştırıldığında, basınç kontrol şemasının yapısı da çok basittir, bu da sıcaklık kontrol sisteminin sıcaklık kontrol hassasiyetini artırır ve aynı zamanda oda sıcaklığında ayarlanabilme avantajını korur.

Basınç kontrol şemasının bir diğer göze çarpan avantajı, büyük boyutlu test parçalarının düşük sıcaklık kontrolünü kontrol edebilmesidir, bunun başlıca nedeni, büyük boyutlu sıvı azot Dewar şişesinde basınç kontrolünün, akış kontrolünden çok daha uygun ve doğru olmasıdır. Akış kontrol şeması, Oransal Basınç Regülatörünün kalibresi tarafından akış ayar aralığının sınırlandırılması nedeniyle, büyük çaplı Oransal Basınç Regülatörünün yavaş tepki hızı da sıcaklık kontrolüne hatalar getirecektir.

Basınç kontrol şeması, akış kontrol şemasının bir yükseltilmesi olmasına ve sıcaklık kontrol hassasiyetini de artırmasına rağmen. Tekli soğutma yönteminde hızlı soğutma ancak yavaş sıcaklık geri kazanımı dezavantajını hala çözmemektedir ve sıcaklık kontrol hassasiyetinin sınırlı olması ve sıcaklık kontrol hızının yavaş olması sorunları hala mevcuttur.

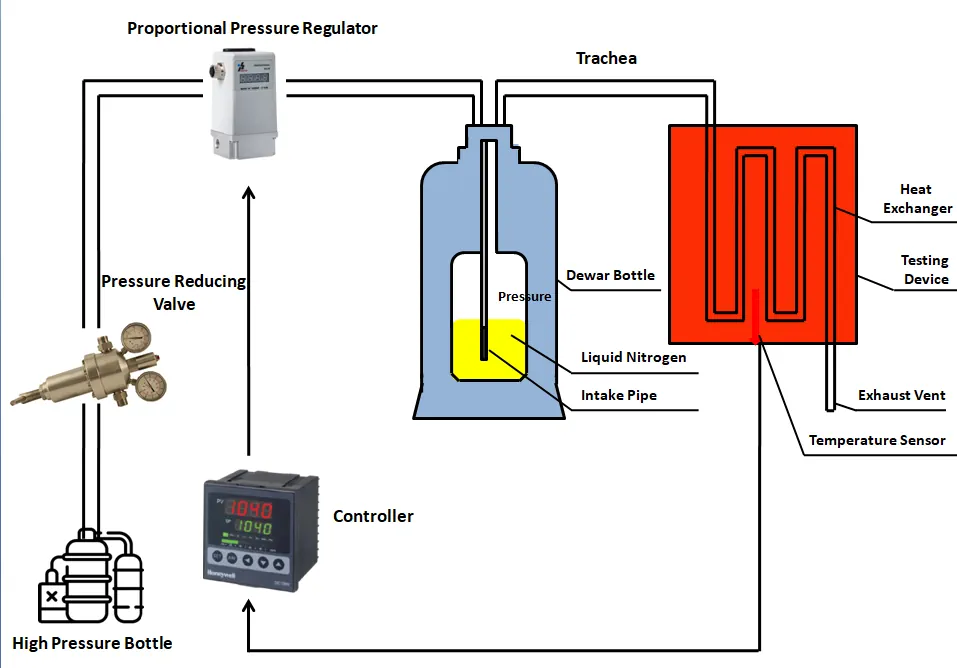

Tekli soğutma modunda soğutma bloğunun neden olduğu düşük sıcaklık kontrol hassasiyeti ve yavaş hızı sorununu tamamen çözmek için, bu makale başka bir optimizasyon şeması önermektedir, yani giriş basınç kontrol şemasına dayanarak.

Isıtma işlevini sağlamak için bir elektrikli ısıtıcı eklenir, böylece soğutma sistemiyle işbirliği yaparak soğuk ve ısıdan oluşan çift etkili bir sistem oluşturmak için aktif bir ısıtma cihazı sağlanır. Test parçasının sıcaklığı ayarlanan değerden düşük olduğunda, otomatik aktif ısıtma ince ayar oluşturur, böylece sıcaklık hızla ayarlanan değere geri dönebilir. Bu, sıcaklık kontrol hassasiyetini de büyük ölçüde artırabilir. Spesifik şema Şekil 3’te gösterilmiştir.

Şekil 3’te gösterildiği gibi, optimizasyon şeması, Şekil 2’de gösterilen şemaya bir elektrikli ısıtıcı eklemektir, yani saf ısıtma işlevine sahip bir sıcaklık kontrol kanalı eklemektir. Aynı zamanda, bu ısıtma işlevinin gerçekleştirilmesini desteklemek için, bir sıcaklık sensörü eklenmesine ek olarak, KaoLu’nun QKL serisinin çift kanallı bir PID regülatörü de kullanılır.

Sonuç olarak, iki bağımsız kontrol döngüsü oluşturulur, bir döngü düşük sıcaklığın kabaca ayarlanmasına ulaşmak için giriş basıncını kontrol eder ve diğer döngü düşük sıcaklığın ince ayarlanmasına ulaşmak için ısıtmayı kontrol eder, böylece sıcaklık kontrolünün hızı ve hassasiyeti aynı anda sağlanır.

Bu makalede önerilen çözüm, geçmişte sıvı azot sıcaklık bölgesinin düşük sıcaklık kontrolünde pahalı elektrikli düşük sıcaklık düzenleme valfleri ile donatılma sorununu tamamen çözmektedir ve ayrıca düşük sıcaklık anahtarlama valflerinin zayıf sıcaklık kontrol hassasiyeti sorununu da çözmektedir.

Bu makalede açıklanan üç çözüm, sıvı azot sıcaklık aralığının geniş bir aralığındaki farklı gereksinimlerin sıcaklık kontrolü için uygulanabilir ve uygundur ve pratik uygulamalarda belirli durumlara göre seçilebilir ve kullanılabilir. Bunlardan, kontrol akışı ve basınç kontrol şemasının uygulanabilir sıcaklık kontrol aralığı 0°C ~ -150°C iken, yardımcı ısıtıcı işlevinden sonra basınç kontrol şemasının kontrol edilebilir sıcaklık aralığı 150°C ~ -150°C’dir, buradaki üst limit sıcaklığı esas olarak ısıtıcının düşük sıcaklık direnci tarafından belirlenir.

Yukarıda bahsedilen tüm düşük sıcaklık kontrol şemaları sadece sıvı azot gazının püskürtme şekli için geçerlidir, bu nedenle sıcaklık çok düşük değildir, ancak daha düşük sıcaklık sıvı azot ortamının doğrudan akış soğutması ve sıcaklık kontrolü için teknik referans sağlar.

Web sitemizi ziyaretiniz sırasında çerezler kullanılmaktadır. Kişisel verilerinizin 6698 sayılı KVKK uyarınca işlenmesine ilişkin detaylı bilgi için Gizlilik Politikası sayfamızı inceleyebilirsiniz.